Адитивне виробництво знижує виробничі та часові витрати з дотриманням найвищих стандартів безпеки галузі

КРАНБЕРІ ТАУНШИП, штат Пенсильванія, 20 березня 2024 р. – Компанія Westinghouse Electric нещодавно досягла нового успіху, виготовивши свою 1000-ну поточну паливну пластину за допомогою адитивного виробництва (3D-друку). Це є важливим досягненням для галузі: перший випадок використання адитивного виробництва для виготовлення компонентів, пов’язаних із безпекою, що увійшли в серійне виробництво.

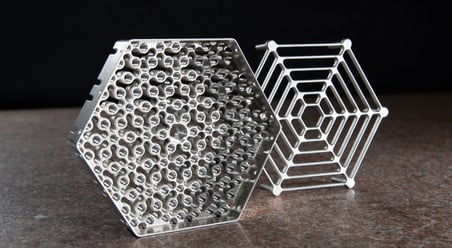

Компонент паливної збірки, виготовлений за допомогою адитивного виробництва

Поточні пластини адитивного виробництва встановлюються у паливні збірки ВВЕР-440, дозволяючи перепроєктувати нижню частину збірок. Це забезпечує їх більш надійну роботу.

«Це досягнення демонструє розвиток адитивного виробництва від створення прототипів до повномасштабного виробництва. Крім того, воно створює конкретну цінність для наших клієнтів», – зазначив Лу Мартінес Санчо, головний технічний директор та виконавчий віце-президент з науково-дослідних робіт та інновацій Westinghouse. Він також додав: «Це ще одне передове досягнення Westinghouse у технології адитивного виробництва, що підтверджує наші стратегічні плани з удосконалення безпеки використання, ефективності, сталого розвитку та енергетичної безпеки».

Цей крок є продовженням лідерства Westinghouse у використанні адитивного виробництва в ядерній промисловості для досягнення зниження витрат та часу виробництва, а також для впровадження передових рішень для виробництва енергії. У 2015 році компанія провела перше в історії дослідження радіаційного опромінення компонентів ядерного реактора, виготовлених за допомогою адитивного виробництва. У 2020 році Westinghouse встановила перший компонент, пов’язаний із безпекою та виготовлений за допомогою адитивного виробництва - пристрій для заглушки - в активному комерційному реакторі.